日立XRF儀器新世代:同軸觀察機構比對實測

案例實測分析

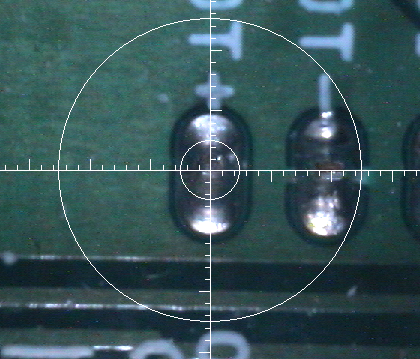

於《日立XRF儀器新世代:從斜向到直向,測量更準確!》時,我們了解到了X光光軸與鏡頭光軸不同軸時,可能造成的錯位問題。而當測量的選擇口徑越小時,照射角度所產生的錯位現象也會越明顯。以電路板為例,板上布滿各式元件及焊點,其尺寸大多小於儀器大口徑5mm的範圍。除了不得不用小口徑來測量外,各元件的高度不同,也會導致欲測點位無法貼平載台的問題。本次就以電路板為樣品,分別使用導入同軸觀察機構前後的機種測量樣品中的焊點(如下圖一),來驗證實際上的測量差異。

圖一、電路板上的焊錫點為欲測點位。

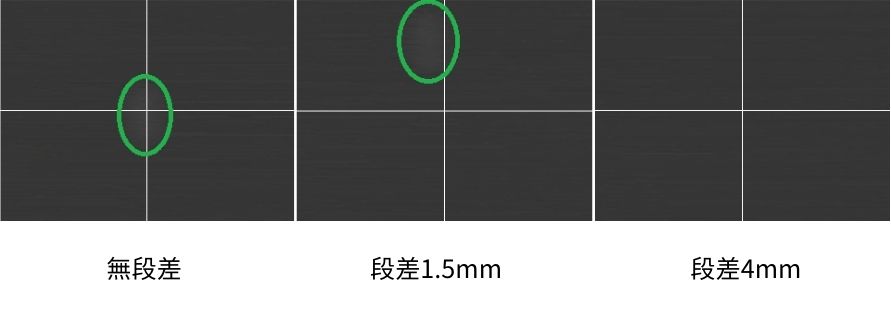

首先,先以未導入同軸觀察機構的機種SEA1000A來測試。先利用螢光校正版來確認,當欲測點位平貼載台、含1.5mm段差、以及含4mm段差三種狀況下,實際上的光軸位置(如下表一)。

表一、導入同軸觀察機構前,三種段差高度的光軸位置。

(因X光強度及鏡頭靈敏度關係,小口徑的螢光面積不如大口徑明顯。)

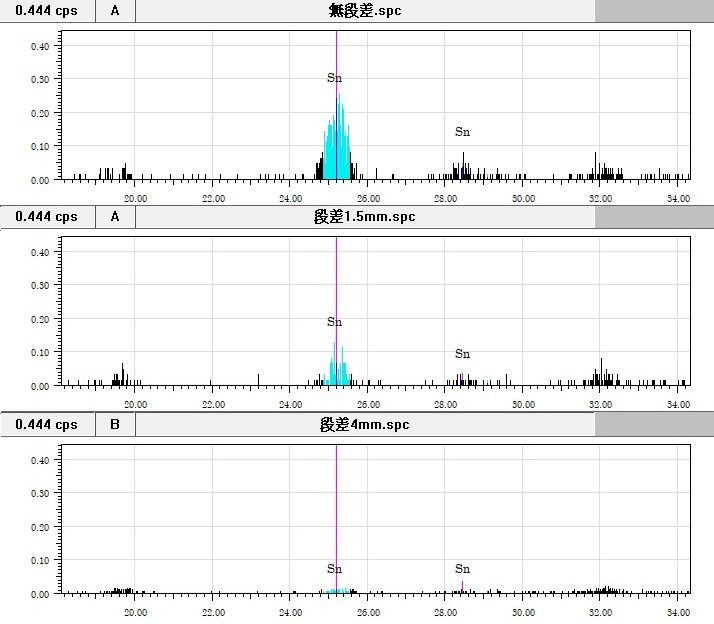

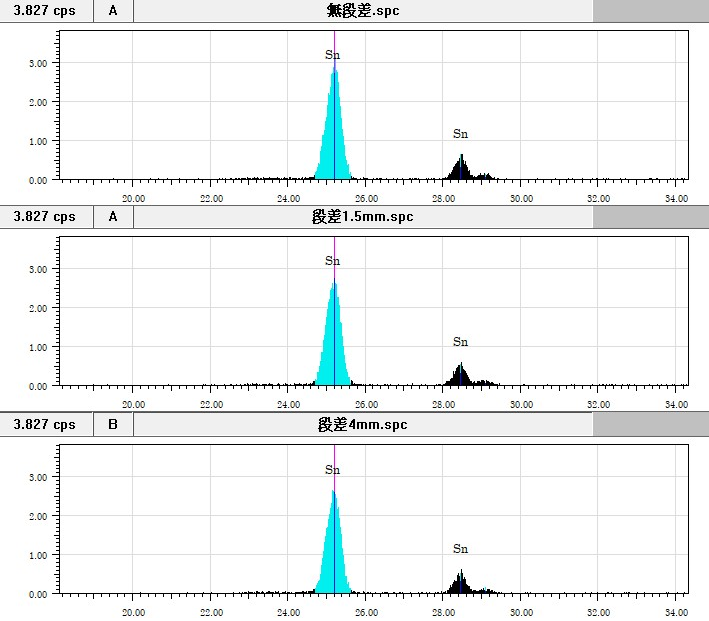

可以發現隨著段差提升,光軸會逐漸偏離十字線中心,段差達到4mm時,小口徑光軸已經不在影像視窗的範圍內了。接下來再將焊點分別施以相同高度的段差再進行量測,以錫元素(Sn)的訊號強度(如下圖二),來確認實務上是否也會受到影響。

圖二、SEA1000A分別於三種段差下測量樣品的能譜圖。

綜合表一及圖二可以發現,當平貼載台時,光軸尚處於十字線中心,可以正常的測量到錫元素的訊號。段差提高到1.5mm時,因為光軸偏離中心,僅有一小部分照射面積觸及到樣品,所以訊號降低了許多。當段差達到4mm後,照射面積已經不在焊點上了,因此儀器也沒有接收到該元素的訊號。

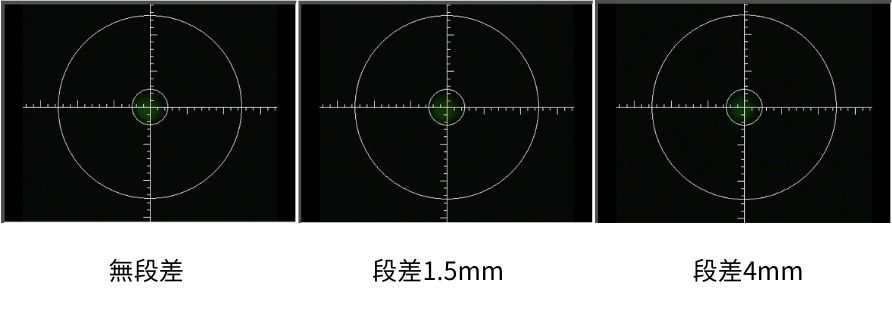

接著再以已導入同軸觀察機構的機種EA1000AIII,進行相同的比對測試。三種段差的光軸位置如下表二,可看出即便存在段差,光軸位置仍處於十字線中心。

表二、導入同軸觀察機構後,三種段差高度的光軸位置。

最後測量同一電路板的相同焊點,錫元素的強度差異如下圖三,發現錫元素的強度雖然會隨樣品與載台的距離增加而有微幅的衰減,但不會像圖二般,因為光軸位置偏移而完全檢測不到訊號。

圖三、EA1000AIII分別於三種段差下測量樣品的能譜圖。

結論

經過實際樣品的測試驗證,我們可以確認在導入同軸觀察機構前,X光的照射範圍的確會像理論篇時的示意圖那般,因為與載台的距離遠近而有所變動,進而導致檢測範圍與欲測點位不一致的問題發生。也襯托出此機構對於測量表面不平整或者有段差的樣品時所具備的優勢。

LINE

LINE Facebook

Facebook