【品質管理】製程中的隱形敵人:探究變異來源

之前曾介紹過統計製程管制(Statistical Process Control, SPC)對企業的益處,詳見:改善產品品質,降低成本:SPC技術助您一臂之力,接下來就讓我們一步步窺探SPC的奧秘之處,此次先來探究製程變異的來源吧!

製程中的隱形敵人:探究變異來源

前言

在製造過程中,產品品質的穩定性是企業競爭力的關鍵。然而,製程變異卻如同一股隱形敵人,總是潛伏在生產線上,時刻威脅著產品品質的穩定。製程變異是指產品品質在製程中產生的波動,其來源多種多樣,難以捉摸。統計製程管制(Statistical Process Control, SPC)的核心目的,就是找出並管理這些變異,確保製程的穩定性和產品品質的一致性。本文將深入探究製程變異的來源,揭開這股隱形敵人的面紗。

SPC的由來

SPC是品質管理的重要工具之一,於1924年由「管制圖之父」沃爾特·A·休哈特(Walter A. Shewhart)在貝爾實驗室工作期間所創立,之後由其學生威廉·愛德華茲·戴明(W. Edwards Deming)深入研究了SPC,並在第二次世界大戰後到日本輔導SPC的應用,進而提升該國製造業的品質,協助日本在戰後成為高品質的代名詞。

SPC 的目的-維持製程穩定

SPC主要目的是迅速地偵測出製程中變異發生的原因,以確保製造過程穩定並能在預期的範圍內運作,維持產品的品質和一致性。休哈特與戴明的研究顯示,在製造過程中,產品品質會受到各種因素的影響而產生變異,並將這些變異的原因分為兩類:

誰該對製程變異負責

誰該對製程變異負責

戴明博士專注於製造過程中的責任歸屬問題,因此創造了「共同原因」和「特殊原因」這兩個詞彙。

共同原因的變異是存在於整個製造系統或者已經得到很好控制的系統中的。戴明博士認為至少80%的製程變異是由共同原因所造成,這些變異是系統內在的一部分,因此負責處理這些變異的是管理這些系統的人員,特別是高階層的管理人員,只有他們能夠採取必要的行動來解決這些共同原因的問題。

特殊原因的變異本質上是局部性的。因此戴明博士用「特殊」這個詞來描述造成問題的特定作業員、特定機器或特定環境因素等。他認為最多20%的製程變異是由特殊原因所造成,一般情況下,問題發生在特定的人或特定的地方,因此現場人員可以自行找出原因,採取行動,並將問題解決。

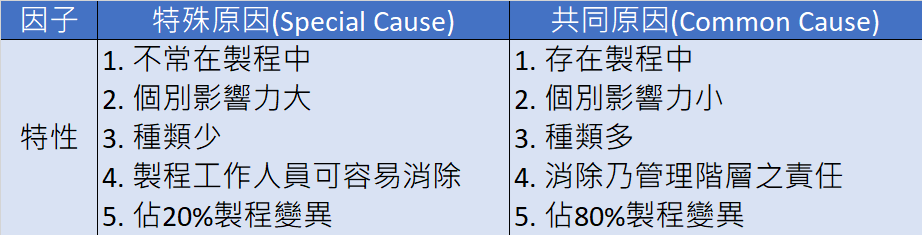

表二、變異因素在製程中的特性

變異因素來源

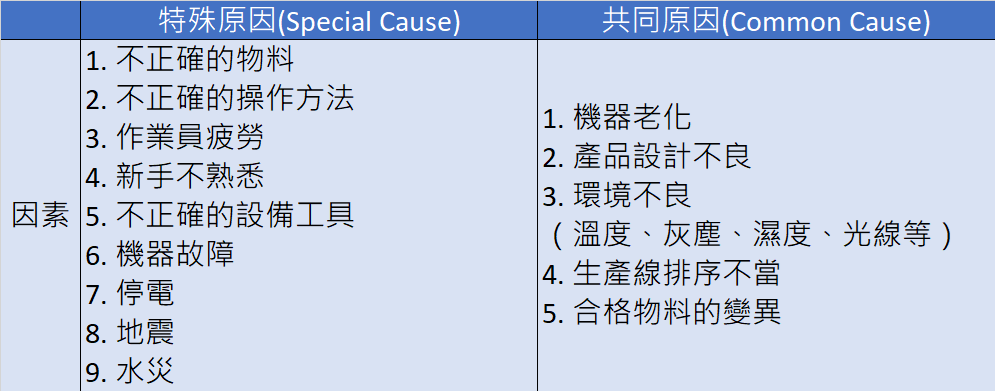

產品品質在製程中為何會有嚴重變異?一般不外是人、機、料、法、環、測等造成產品質量的波動原因所造成。表三為一般製程中常見的變異因素來源:

表三、特殊原因與共同原因的變異來源

結論

製程變異是生產過程中不可避免的現象,要有效地降低製程變異,首先需要清楚地了解製程或流程的變異來源。SPC能幫助我們找出這些變異的根源,並通過有效的策略來管理它們,從而實現製程的持續改進和品質管理的優化。

製程中的隱形敵人:探究變異來源

前言

在製造過程中,產品品質的穩定性是企業競爭力的關鍵。然而,製程變異卻如同一股隱形敵人,總是潛伏在生產線上,時刻威脅著產品品質的穩定。製程變異是指產品品質在製程中產生的波動,其來源多種多樣,難以捉摸。統計製程管制(Statistical Process Control, SPC)的核心目的,就是找出並管理這些變異,確保製程的穩定性和產品品質的一致性。本文將深入探究製程變異的來源,揭開這股隱形敵人的面紗。

SPC的由來

SPC是品質管理的重要工具之一,於1924年由「管制圖之父」沃爾特·A·休哈特(Walter A. Shewhart)在貝爾實驗室工作期間所創立,之後由其學生威廉·愛德華茲·戴明(W. Edwards Deming)深入研究了SPC,並在第二次世界大戰後到日本輔導SPC的應用,進而提升該國製造業的品質,協助日本在戰後成為高品質的代名詞。

SPC 的目的-維持製程穩定

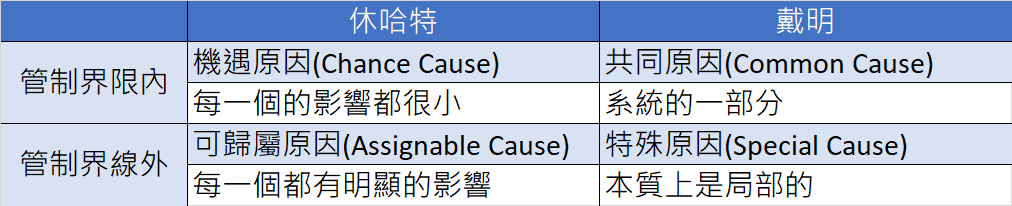

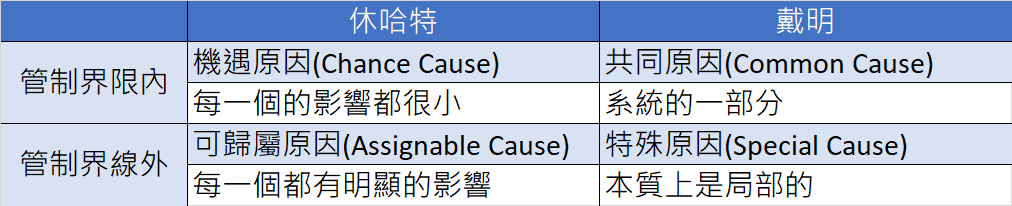

SPC主要目的是迅速地偵測出製程中變異發生的原因,以確保製造過程穩定並能在預期的範圍內運作,維持產品的品質和一致性。休哈特與戴明的研究顯示,在製造過程中,產品品質會受到各種因素的影響而產生變異,並將這些變異的原因分為兩類:

- 共同原因(Common Cause)或機遇原因(Chance Cause)

- 特殊原因(Special Cause)或可歸屬原因(Assignable Cause)

表一、休哈特和戴明在變異原因的分類

戴明博士專注於製造過程中的責任歸屬問題,因此創造了「共同原因」和「特殊原因」這兩個詞彙。

共同原因的變異是存在於整個製造系統或者已經得到很好控制的系統中的。戴明博士認為至少80%的製程變異是由共同原因所造成,這些變異是系統內在的一部分,因此負責處理這些變異的是管理這些系統的人員,特別是高階層的管理人員,只有他們能夠採取必要的行動來解決這些共同原因的問題。

特殊原因的變異本質上是局部性的。因此戴明博士用「特殊」這個詞來描述造成問題的特定作業員、特定機器或特定環境因素等。他認為最多20%的製程變異是由特殊原因所造成,一般情況下,問題發生在特定的人或特定的地方,因此現場人員可以自行找出原因,採取行動,並將問題解決。

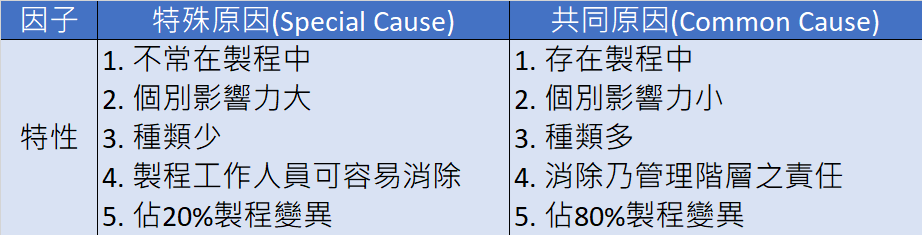

表二、變異因素在製程中的特性

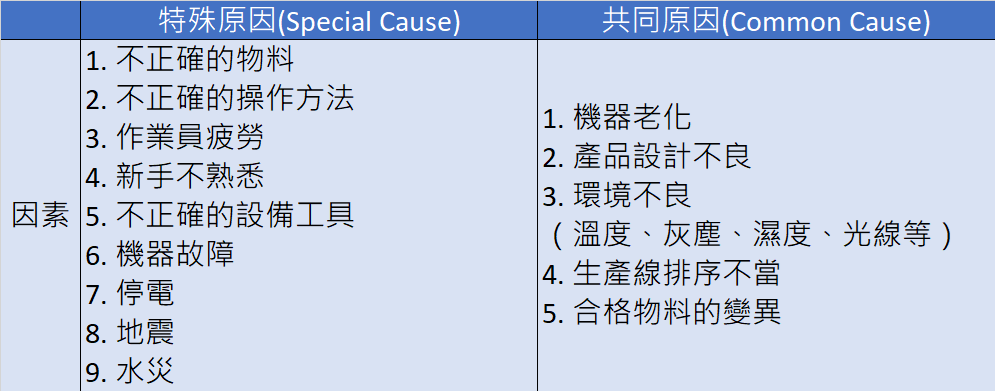

產品品質在製程中為何會有嚴重變異?一般不外是人、機、料、法、環、測等造成產品質量的波動原因所造成。表三為一般製程中常見的變異因素來源:

表三、特殊原因與共同原因的變異來源

製程變異是生產過程中不可避免的現象,要有效地降低製程變異,首先需要清楚地了解製程或流程的變異來源。SPC能幫助我們找出這些變異的根源,並通過有效的策略來管理它們,從而實現製程的持續改進和品質管理的優化。

LINE

LINE Facebook

Facebook